アーク溶射とは、連続的に送給される2本の溶射材料(金属線材)の先端で直流アーク放電を発生させ、溶融した金属を圧縮空気で吹き飛ばす溶射法です。

アーク溶射のプロセス

電源には、三相交流200Vまたは220Vを直流に変換する定電圧、もしくは幾分上昇特性の直流電源が用いられます。溶射材料は、線径 0.8~5.0 mm ( 通常1.6mm )のワイヤを使用します。防錆・防食溶射で利用されることが多い溶射法です。

アーク溶射の特徴

- 皮膜形成速度が高い。アーク電流を大きくすることにより、1時間当たり20~40kgの金属を溶射できる。これは溶線式フレーム溶射法の2~4倍の皮膜形成速度である。

- 密着強度、皮膜強度がフレーム溶射法の皮膜より高い。アークの温度が約6,000Kと非常に高温であり、溶融された金属の温度がフレーム溶射法と比べて格段に高いためと考えられる。高温でラメラ構造が作られることから、素材と皮膜、またラメラ間で金属原子の拡散層が生じるため、密着強度も皮膜強度も高くなる。

- 組成変化が起こることがある。溶融金属の温度が高いため、溶射前後で材料の組成が変化することがある。金属の酸化や窒化物が混入する。また鋼など炭素を含む金属では酸化により炭素含有量が低下する。その結果溶射皮膜の硬度が低くなる場合もある。フレーム溶射法と比較しても、その変化は著しい。

- 溶射過程での合金化(擬似合金の生成)。種類の異なる2本のワイヤを用いることにより、混合材料や擬合金化した皮膜が得られる。

- ランニングコストが安い。

アーク溶射によるロールのジャーナル部への溶射風景

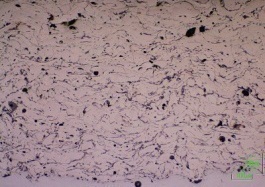

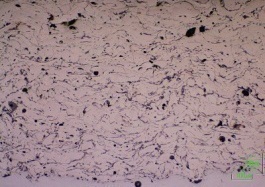

アーク溶射皮膜の断面組織写真

用語集